看点全面解读高性能纤维与复合材料:高性能纤维及复合材料制造

高性能纤维与复合材料,被誉为现代工业的“骨骼”与“肌肉”,正以前所未有的深度和广度重塑着航空航天、国防军工、轨道交通、新能源、体育器材乃至生物医疗等诸多关键领域。其制造过程不仅是一项精密的技术集成,更是材料科学、化学工程与智能制造交叉融合的典范。

一、 核心基石:高性能纤维

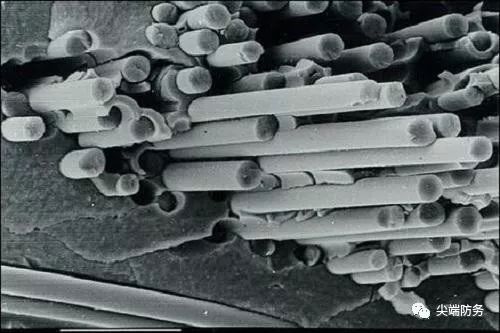

高性能纤维是复合材料的“筋骨”,其卓越的力学性能、热稳定性、耐化学腐蚀性和轻质特性是复合材料性能上限的决定因素。主要类别包括:

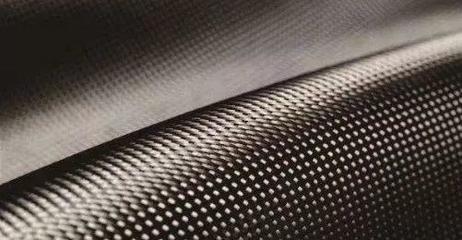

- 碳纤维:以其极高的比强度(强度与密度之比)和比模量著称,是目前应用最广、最受关注的高性能纤维。其制造核心在于将有机前驱体纤维(如聚丙烯腈)经过预氧化、碳化、石墨化等一系列高温热处理,转化为含碳量超过90%的纤维结构。

- 芳纶纤维:以对位芳纶(如Kevlar®)为代表,具有极佳的韧性、抗冲击性和耐热性,在防弹装甲、特种防护服和高强度缆绳中不可或缺。

- 超高分子量聚乙烯纤维:强度极高、密度极低,且耐化学性和抗切割性能优异,广泛应用于海洋工程、安全防护和医疗植入物。

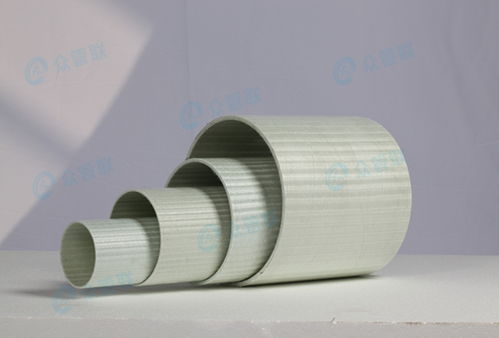

- 玻璃纤维:成本相对较低,绝缘性好,耐腐蚀,是风电叶片、汽车部件和建筑加固材料的主力军。

- 其他特种纤维:如连续玄武岩纤维、碳化硅纤维、氧化铝纤维等,在极端高温、耐烧蚀等特殊环境中扮演着关键角色。

二、 制造工艺:从纤维到“智能”材料

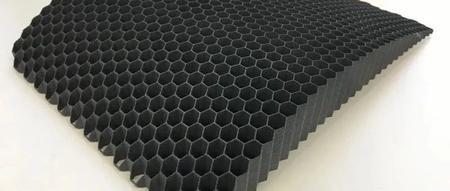

高性能复合材料的制造,本质上是将高性能纤维与基体材料(主要是树脂,如环氧树脂、双马树脂、聚酰亚胺等,或金属、陶瓷)通过特定工艺结合,形成具有优异综合性能的“一体化”结构。核心制造流程与前沿看点包括:

- 预浸料制备:这是制造高质量复合材料制品的起点。将纤维(单向、织物等形式)与未固化的树脂体系充分浸润、复合,制成易于铺贴的中间材料。关键在于实现树脂对纤维的完全、均匀浸润,并精确控制树脂含量和粘性。

- 成型与固化工艺:

- 热压罐成型:在高温高压的惰性气体环境中固化,能生产出孔隙率极低、纤维体积含量高、性能最优的航空航天级部件,但成本高昂。

- 树脂传递模塑(RTM)及其变体:将干态纤维预成型体放入闭合模具,然后注入树脂并固化。该工艺自动化程度高,适合中等批量、复杂形状构件的生产,是汽车轻量化的关键技术。

- 自动铺丝/铺带(AFP/ATL):由机器人自动将预浸料丝束或带材精确铺放到模具上。这是制造大型、复杂曲面航空航天构件(如飞机机身、机翼)的核心技术,极大地提升了制造效率、一致性和材料利用率。

- 缠绕成型:将浸渍树脂的纤维按预定轨迹缠绕在芯模上,特别适合制造压力容器、管道和火箭发动机壳体等回转体结构。

- 固化监控与智能化:固化过程对最终性能影响巨大。前沿研究正致力于集成光纤传感器、介电分析等原位监测技术,实时感知树脂的粘度、固化度、温度场和应变,结合人工智能算法优化固化工艺曲线,实现从“经验固化”到“感知-决策-控制”的智能固化。

- 连接与加工:复合材料构件之间的可靠连接(胶接、混合连接)以及高质量的低损伤机械加工(钻孔、切割)是装配环节的挑战。超声、激光、水刀等先进加工技术正被广泛应用以减少分层和毛刺。

三、 未来趋势与挑战

- 低成本化与规模化:降低高性能纤维(尤其是碳纤维)的生产成本,并发展适用于汽车等大规模民用领域的高速、自动化成型工艺(如HP-RTM,湿法模压),是产业扩张的关键。

- 多功能与结构一体化:发展兼具承载、隐身、防冰、健康监测(自感应)等功能的智能复合材料,实现“结构-功能”一体化设计。

- 回收与可持续发展:随着碳纤维复合材料用量激增,其退役产品的回收再利用(热解、溶剂法等)技术及可降解生物基复合材料的研究变得日益紧迫。

- 多尺度设计与数字孪生:从分子、纤维、界面到宏观结构进行多尺度协同设计与性能仿真,并构建涵盖材料、制造、服役全生命周期的数字孪生体,以实现材料性能和制造工艺的精准预测与优化。

###

高性能纤维及复合材料的制造,已从一门“技艺”演进为一套高度复杂、科技密集的系统工程。它不仅是衡量一个国家高端制造水平的重要标尺,更是驱动下一代交通工具、新能源装备和尖端国防科技创新的核心引擎。随着原材料、工艺技术和数字化智能化的持续突破,其应用边界将不断拓展,为人类创造更轻、更强、更智能的未来材料解决方案。