在当代高端汽车与超级跑车的世界里,碳纤维材料早已超越了“流行元素”的范畴,成为一种定义性能、奢华与科技的核心标志。从兰博基尼Aventador锐利的车身线条,到宝马i系列轻巧的框架,再到F1赛车风驰电掣的身影,碳纤维无处不在。这种看似“黑色编织物”的材料,究竟为何能让顶级汽车制造商如此痴迷?其背后又隐藏着怎样精妙的高性能纤维与复合材料制造技术?本文将深入剖析这场汽车界的“材料革命”。

一、碳纤维的“天生丽质”:性能优势解析

高端汽车选择碳纤维,绝非仅仅为了炫酷的视觉效果,其根源在于一系列无可比拟的物理与化学性能。

- 极致的轻量化:“轻量化”是汽车工程,尤其是高性能领域的永恒追求。碳纤维复合材料的密度通常在1.5-2.0 g/cm³之间,远低于钢材(约7.8 g/cm³)和铝合金(约2.7 g/cm³)。这意味着在同等强度下,碳纤维部件可以大幅减轻重量。对于汽车而言,每减重10%,其加速性能、操控灵活性和燃油经济性(或电动续航里程)都能获得显著提升。

- 惊人的高强度与高模量:碳纤维的抗拉强度是优质钢材的5倍以上,而其比强度(强度与密度之比)更是遥遥领先。它具有极高的刚度(模量),能有效抵抗变形,为车辆提供精准、直接的操控反馈和出色的车身刚性,这对于高速过弯稳定性和NVH(噪声、振动与声振粗糙度)控制至关重要。

- 卓越的抗疲劳性与耐腐蚀性:与传统金属材料在循环应力下易产生疲劳裂纹不同,碳纤维复合材料具有良好的抗疲劳特性,寿命更长。它不生锈、耐化学腐蚀,能从容应对各种恶劣环境,降低了维护成本。

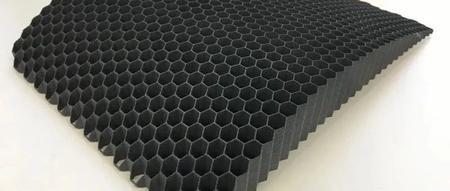

- 设计自由度与集成化:碳纤维复合材料可以通过模具成型为复杂的一体化结构,将原本需要多个金属零件拼接的部件整合为单一部件,减少了连接点,进一步提升了结构效率与可靠性,并赋予设计师更大的造型自由度。

二、从丝线到铠甲:高性能纤维及复合材料的制造奥秘

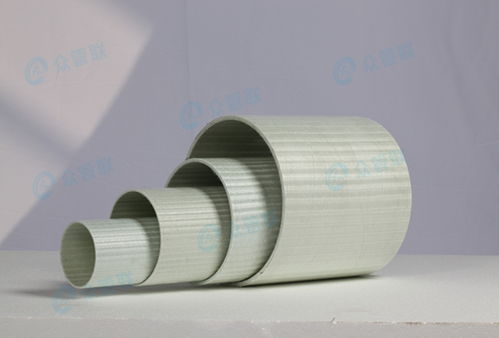

碳纤维在汽车上的应用,本质上是“碳纤维增强复合材料”(CFRP)的应用。其制造是一个多步骤的精密过程,融合了化工、纺织与材料工程。

- 原丝制备:一切始于前驱体,目前主流是聚丙烯腈(PAN)基。通过聚合、纺丝形成原丝。这是决定最终碳纤维性能的基础。

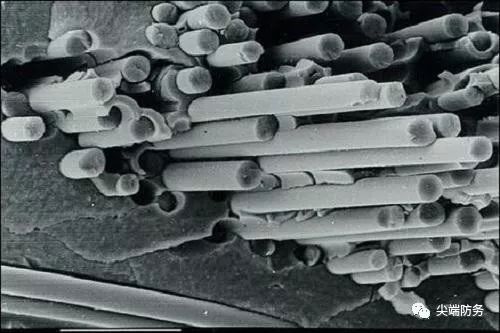

- 碳化与石墨化:原丝在高温(数百至上千摄氏度)惰性气体保护下进行稳定化、碳化处理,驱除非碳元素,形成乱层石墨结构的碳纤维。更高温度的“石墨化”处理可进一步提升其模量和导热、导电性能。

- 纤维处理与编织:碳化后的纤维丝束(如3K、12K,指每束含千根单丝的数量)经过表面处理(上浆)以改善与树脂的结合力。可根据需要编织成布、缎、斜纹等各种形式的织物,或保持单向排列,为后续复合做准备。

- 预浸料制备与成型:这是制造复合材料零件的核心。将碳纤维织物或单向带浸润在环氧树脂等基体材料中,制成“预浸料”。汽车部件的成型工艺多样且关键:

- 热压罐成型:将铺贴好的预浸料放入模具,在热压罐中施加高温高压固化。此工艺制品质量最高,孔隙率低,是航空航天和高性能汽车(如车身覆盖件、单体壳)的首选,但成本高昂、周期长。

- 树脂传递模塑(RTM)及变体:将干态碳纤维预制件放入闭合模具,然后注入树脂并加热固化。此工艺效率高,能制造复杂双面光滑的部件(如结构件、底盘零件),更适合批量生产。

- 模压成型(SMC):使用片状模塑料(含短切或中等长度纤维)快速压制成型,成本较低,适用于次结构件或内饰件。

三、高端汽车的“碳纤维战略”:应用与挑战

目前,碳纤维在高端汽车的应用主要集中在几个关键领域:

- 车身结构:如单体式座舱、车顶、引擎盖、车门、后备箱盖等,实现最大程度的减重与强化。

- 底盘与传动部件:如传动轴、悬挂摆臂、刹车盘(搭配陶瓷),提升动态响应。

- 内饰部件:如座椅骨架、中控台饰板、方向盘,兼顾轻量化与运动美学。

碳纤维的普及仍面临核心挑战:成本。其原材料制备、加工能耗高,且成型工艺复杂、自动化程度相对较低,导致零部件价格昂贵。修复难度大、回收再利用技术尚不成熟也是行业正在攻关的课题。

###

高端汽车对碳纤维材料的青睐,是一场对极致性能与效率的不懈追求的必然结果。它不仅是轻量化与强化的完美载体,更代表了汽车制造工艺的尖端水平。随着制造技术的不断革新(如快速固化树脂、自动化铺丝/铺带技术、低成本大丝束碳纤维的发展)和规模化应用的深入,碳纤维的成本壁垒有望逐步降低。这场由顶级超跑引领的“黑色风暴”,或将更广泛地席卷整个汽车工业,重塑我们对于汽车材料与性能的认知边界,持续演绎属于这个时代的“我型我秀”。