高性能纤维及复合材料,作为现代工业体系中关键的先进材料,正不断推动着航空航天、轨道交通、新能源汽车、高端装备等领域的革新。我国在热塑性碳纤维预浸带领域取得重大突破,实现了该材料的稳定量产。这一里程碑式进展,标志着高性能复合材料的应用即将迈入一个更广阔、更深入的阶段。

技术突破:从“实验室”到“生产线”的关键一跃

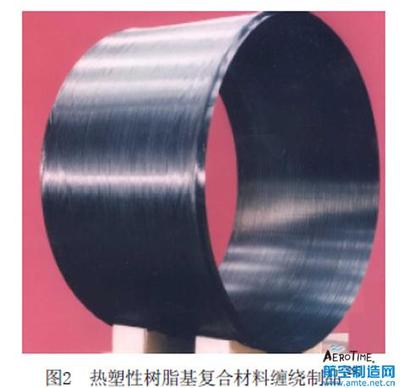

热塑性碳纤维预浸带,是以连续碳纤维为增强体,以热塑性树脂(如PEEK、PA、PPS等)为基体,通过特殊工艺制备而成的带状中间材料。相较于传统的热固性预浸料,它具有诸多显著优势:

- 可循环性与环保性:热塑性树脂可通过熔融重塑实现回收再利用,符合绿色制造和可持续发展理念。

- 高韧性与抗冲击性:材料韧性好,耐疲劳和抗冲击性能优异,能承受更苛刻的力学环境。

- 成型效率高:无需冗长的固化周期,可通过快速热压、缠绕、拉挤等工艺成型,生产效率大幅提升,更适合大规模工业化生产。

- 储存便利:无需低温存储,室温下即可长期保存,降低了物流和仓储成本。

过去热塑性预浸带的制备技术门槛极高,尤其是要实现高品质、连续稳定的大规模生产,在树脂浸渍均匀性、纤维与基体界面结合、生产速度与质量控制等方面存在巨大挑战。此次实现稳定量产,意味着我国相关企业或科研机构成功攻克了从原料处理、浸渍复合到在线检测、收卷包装等一系列核心工艺与装备难题,建立了可靠的生产体系,使产品性能的一致性、稳定性得到了充分保障。

产业影响:解锁高性能复合材料应用新场景

稳定量产能力的具备,如同打通了高性能复合材料应用的“任督二脉”,将产生深远的产业影响:

- 成本下降与普及加速:规模化生产将有效降低热塑性碳纤维复合材料的制造成本,使其从过去主要应用于航空航天等尖端领域,快速向更广泛的民用工业领域渗透。

- 设计自由与轻量化深化:结合3D打印(连续纤维增强热塑性材料打印)、自动铺带/铺丝(AFP/ATL)等先进制造技术,设计师可以更自由地实现复杂构型的一体化成型。这对于新能源汽车的电池包壳体、车身结构件,轨道交通的车体、内饰,以及风电叶片、无人机框架等的极致轻量化设计至关重要。

- 供应链安全与自主可控:关键中间材料的自主稳定供应,增强了我国在高性能复合材料产业链上的安全性与话语权,减少了对进口材料的依赖。

- 推动制造模式升级:热塑性复合材料的快速成型特性,将推动相关行业从传统的“慢工出细活”模式,向高效率、自动化、数字化的智能制造模式转型。

应用在即:多领域迎来发展新机遇

随着稳定量产的热塑性碳纤维预浸带走向市场,多个高性能需求领域已蓄势待发:

- 新能源汽车:用于电池包上下壳体、座椅骨架、底盘结构件、车门模块等,在保证安全与强度的显著提升续航里程。

- 航空航天:应用于飞机内饰件、次承力结构件(如支架、盖板),甚至向主承力结构探索,提升飞机燃油经济性和舒适性。

- 轨道交通:用于下一代高速列车、地铁车辆的车头罩、设备舱、内饰板等,实现减重、降噪、防火等多重目标。

- 高端装备与体育用品:工业机器人臂、高端医疗器械部件、高性能运动器材(如自行车架、球拍)等对重量和性能有极致要求的领域,将获得更优的材料选择。

- 可再生能源:应用于超长风电叶片的关键部位,提高其刚度和抗疲劳性能,助力风机大型化趋势。

展望未来:协同创新与生态构建

热塑性碳纤维预浸带的稳定量产是一个崭新的起点,而非终点。未来产业的发展,还需要在以下方面持续发力:

- 树脂体系多元化:开发成本更低、耐温等级不同、功能化(如导电、阻燃)的新型热塑性树脂,以适应更广泛的应用需求。

- 制造工艺智能化:深度融合自动化、数字化技术,实现从预浸带生产到终端产品制造的全程智能监控与优化,保证产品高质量与一致性。

- 标准体系与数据库建设:加快建立完善的材料性能测试标准、设计准则和工艺规范,构建权威的材料数据库,为工程设计提供可靠依据。

- 回收技术产业化:同步推进热塑性复合材料高效、低成本的回收与再利用技术研发及产业化,真正形成“绿色闭环”。

总而言之,热塑性碳纤维预浸带实现稳定量产,是我国高性能纤维及复合材料制造业的一项重大成就。它不仅意味着一种关键材料的自主保障能力得到提升,更预示着以高性能、高效率、绿色化为特征的新一代复合材料应用浪潮即将全面袭来,将为我国制造业的高质量发展和产业升级注入强劲的新材料动能。